太陽能光伏組件自動化生產線

太陽能光伏組件自動化生產線是一種集成了多個功能單元和傳輸單元的現代化生產線,它通過機械、電子、控制和信息技術的集成,實現了光伏組件制造過程的高度自動化。以下是對太陽能光伏組件自動化生產線的詳細解析:

一、生產線構成

太陽能光伏組件自動化生產線的構成主要包括多個功能單元和傳輸單元:

功能單元:

自動上玻璃機:負責將玻璃自動放置在生產線上的指定位置。

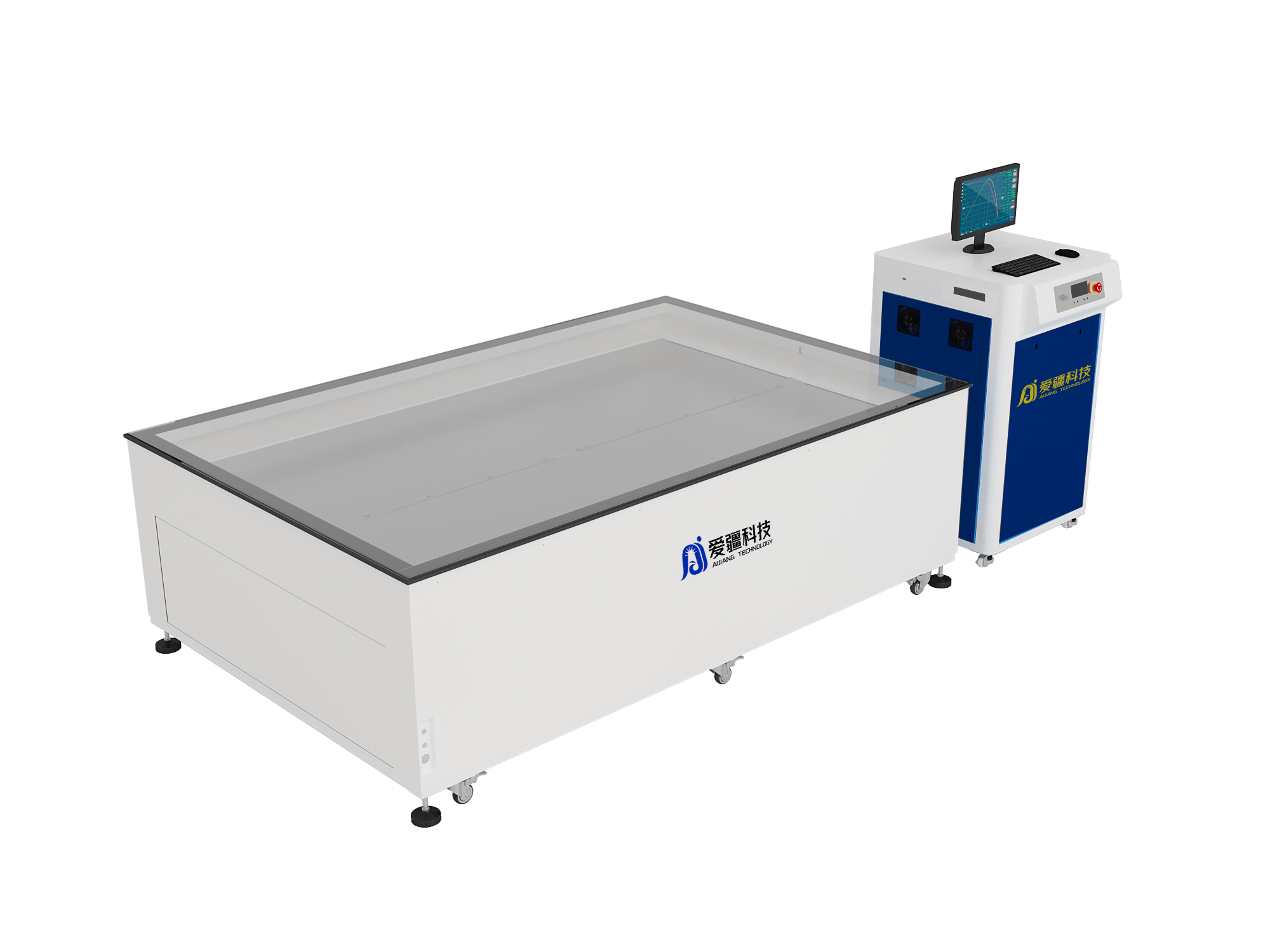

EVA裁切鋪設機:用于EVA膜的裁切和鋪設,EVA膜是光伏組件中用于封裝的重要材料。

自動上模板機:自動將模板放置在指定位置,為后續的工藝步驟做準備。

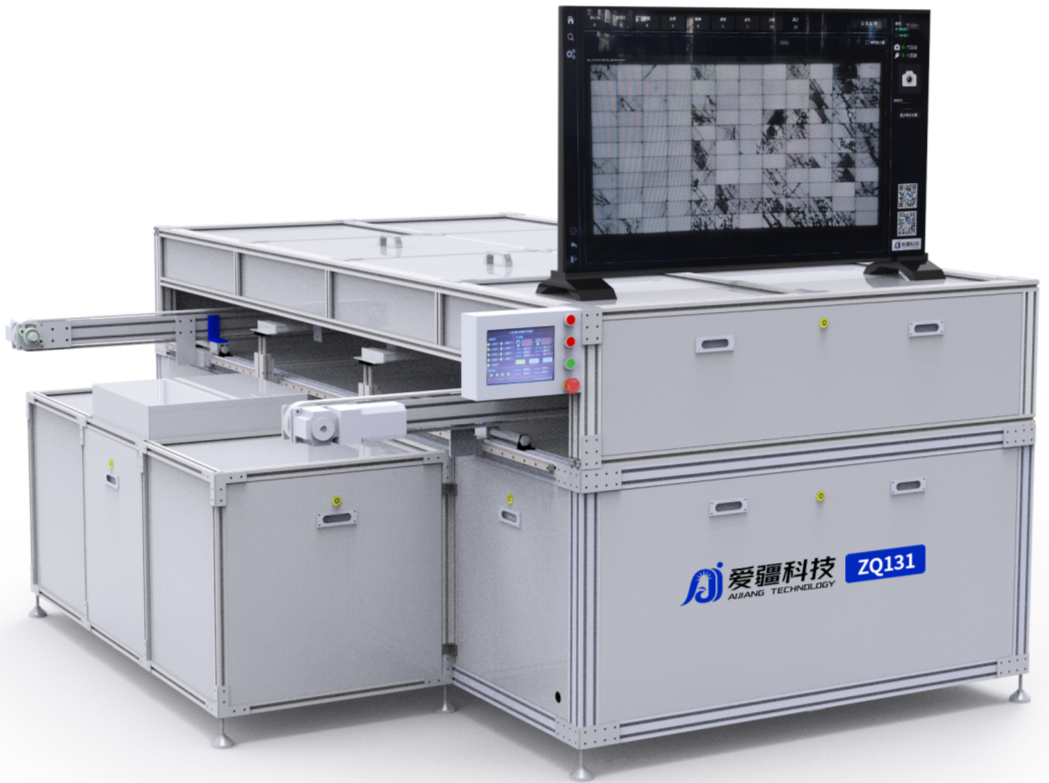

串焊機:將電池片通過焊接的方式連接成串,形成光伏組件的基本單元。

自動擺竄機、自動匯流條焊接機:用于對焊接后的電池串進行進一步的處理,包括擺放、連接匯流條等。

背板裁切鋪設機、雙玻合片機:負責背板或雙玻組件的裁切和鋪設。

EL視覺檢測一體機:通過EL(電致發光)技術對光伏組件進行質量檢測,識別隱裂、破片等缺陷。

層壓機:對光伏組件進行層壓處理,使其各層緊密結合,提高整體性能。

自動修邊機、自動磨角機:對層壓后的光伏組件進行修邊和磨角處理,提高外觀質量。

絕緣耐壓測試儀、功率測試儀、EL測試儀:用于對光伏組件進行各種性能測試,確保其質量達標。

自動貼標機、自動分檔機:根據測試結果對光伏組件進行分檔和貼標處理。

傳輸單元:

包括焊接匯流傳輸臺、EAV/TPT敷設單元、排序分流單元、多功能輸送單元、自動翻轉機、緩存堆棧機等輔助設備,這些設備用于在生產過程中傳輸和處理光伏組件。

二、工作原理

太陽能光伏組件自動化生產線通過高度自動化的流程,實現了光伏組件從原材料到成品的全程自動化生產。各功能單元通過精確的傳輸、轉運、變向、定位翻轉、儲存/釋放等機構自動切換,確保組件封裝過程的工藝要求得到滿足。同時,生產線還配備了先進的控制系統,通過電腦三維輔助功能、三維建模方式、PLC模塊等技術,實現生產線的自動化控制和精確操作。

三、優勢

提高生產效率:自動化生產線減少了人工干預和人為因素的影響,大大提高了生產效率。

保證產品質量:通過高精度的加工技術和嚴格的質量控制體系,確保了產品的質量和性能。

降低生產成本:高效率的生產方式使得太陽能光伏組件的生產成本大幅降低。

節能環保:充分利用了太陽能這一清潔能源,實現了生產過程的零排放,同時設備本身也采用了節能環保的設計理念。

靈活性強:能夠適應不同規格、不同類型的光伏組件的生產需求。

維護成本低:采用了模塊化設計,使得設備的維護和保養更加方便。

四、應用場景

太陽能光伏組件自動化生產線廣泛應用于光伏組件的制造企業,用于大規模生產光伏組件,滿足光伏電站建設和分布式光伏應用的需求。同時,生產線還可以根據客戶需求進行個性化定制,以滿足不同規格和類型的光伏組件生產需求。

綜上所述,太陽能光伏組件自動化生產線以其高效、精準、低成本和環保節能等特點,在光伏行業中發揮著越來越重要的作用。隨著技術的不斷創新和升級,相信光伏自動化生產線將在未來繼續推動光伏產業的快速發展。

愛疆微信

愛疆微信

在線

在線

咨詢

咨詢

關注

關注