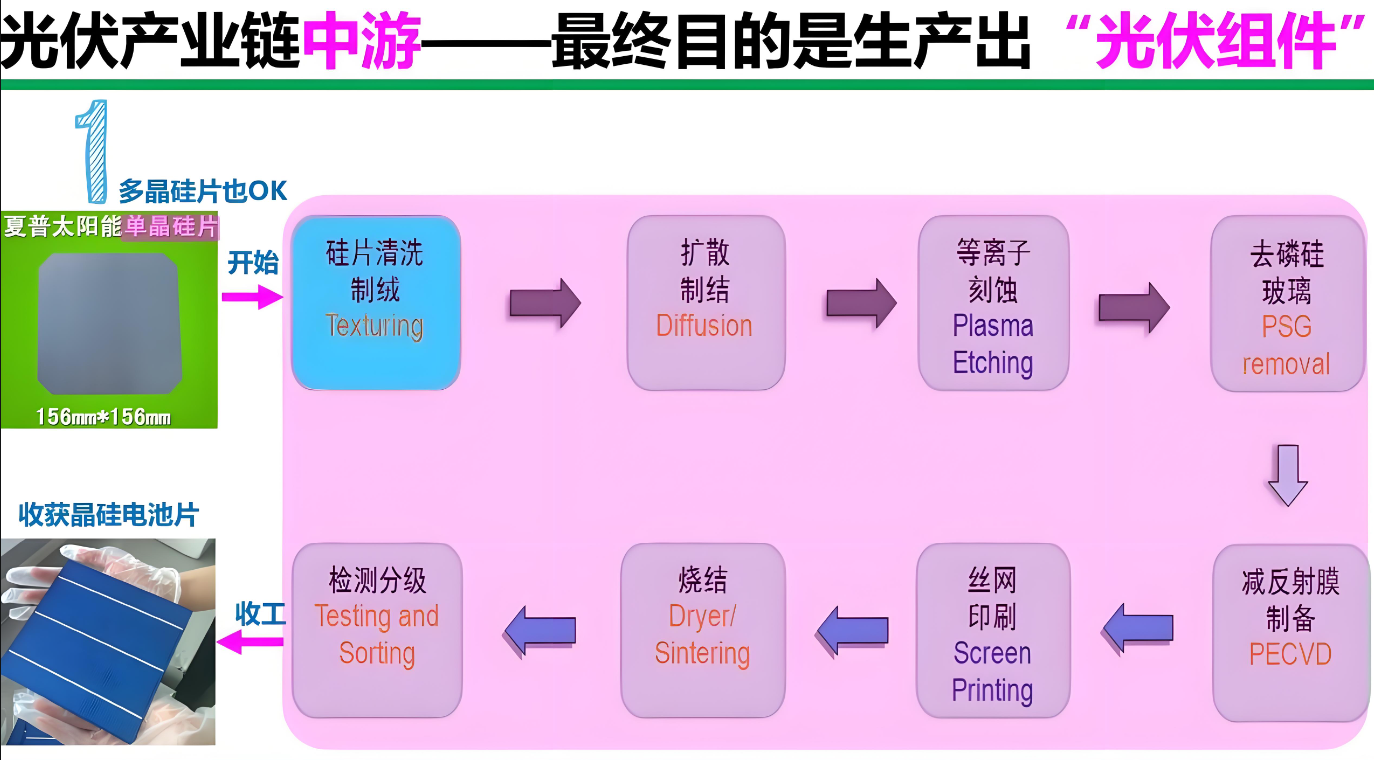

光電硅片生產工藝流程制絨

光電硅片生產工藝流程中的制絨環節是至關重要的一步,它直接關系到太陽能電池的光電轉換效率。以下是光電硅片生產工藝流程中制絨環節的詳細步驟及要點:

一、制絨目的

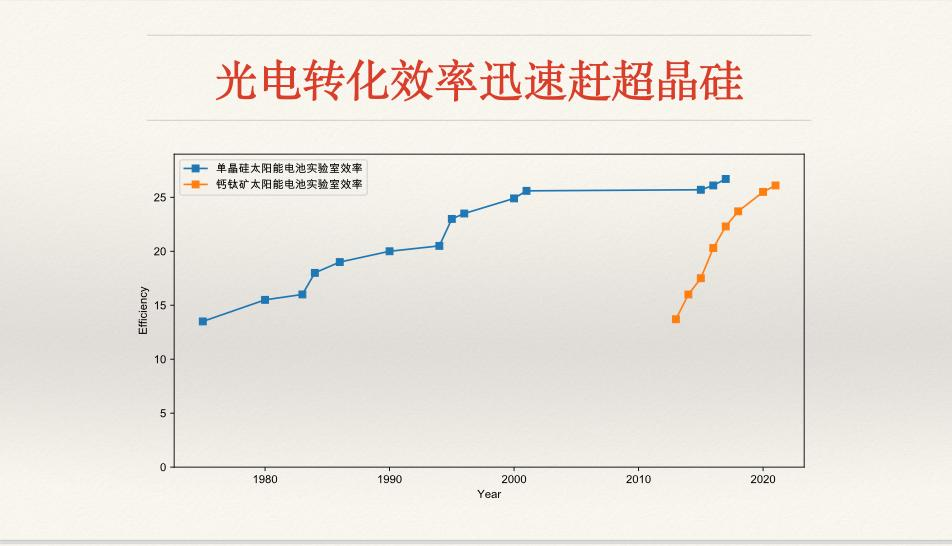

制絨的主要目的是在硅片表面形成絨面結構,以減少電池片的反射率,增加對入射光子的吸收,從而提高光電轉換效率。絨面凹凸不平的結構可以增加二次反射,改變光程及入射方式,使更多的光線被硅片吸收。

二、制絨方法

對于單晶硅片,通常采用堿制絨工藝。該工藝利用特定濃度的堿溶液(如NaOH、KOH等)對硅片進行腐蝕處理,通過控制腐蝕條件,在硅片表面形成均勻、密集的金字塔狀絨面結構。這種結構能夠顯著降低硅片表面的光反射率,提高太陽能電池的光電轉化效率。

三、制絨工藝流程

硅片準備:

從倉庫領取單晶硅片,檢查硅片的質量,包括表面平整度、機械損傷和氧化層等。

將硅片按照生產批次進行分組,每組通常為數百片。

清洗硅片:

使用去離子水和化學清洗劑對硅片進行徹底清洗,以去除硅片表面的雜質和油污。

清洗后的硅片需保持干燥,避免二次污染。

堿溶液配制:

根據工藝要求,配制一定濃度的堿溶液。常用的堿溶液包括NaOH、KOH等。

配制過程中需嚴格控制溶液的濃度和溫度,以確保制絨效果。

堿制絨處理:

將清洗干凈的硅片放入堿溶液中,進行腐蝕處理。

腐蝕過程中,硅片表面的{100}面與堿溶液發生反應,形成金字塔狀結構。

通過控制腐蝕時間、溫度和堿溶液濃度等參數,可以控制金字塔的大小和密度。

清洗和干燥:

將腐蝕后的硅片取出,使用去離子水進行清洗,以去除硅片表面的殘留物。

然后,使用干燥設備對硅片進行干燥處理。

質量檢測:

對制絨后的硅片進行質量檢測,包括表面形貌、光反射率和光電轉化效率等指標。

不合格的硅片需進行返工或報廢處理。

四、制絨工藝要點

堿溶液濃度和溫度控制:

堿溶液的濃度和溫度是影響制絨效果的關鍵因素。過高的濃度和溫度會導致硅片表面過度腐蝕,形成過大的金字塔結構,降低陷光效果;而過低的濃度和溫度則會導致腐蝕不足,無法形成有效的金字塔結構。

硅片清洗質量:

硅片表面的清潔度對制絨效果具有重要影響。如果硅片表面存在油污、雜質等污染物,會影響堿溶液與硅片的反應,導致制絨效果不穩定。

腐蝕時間控制:

腐蝕時間是影響金字塔結構大小和密度的關鍵因素。過長的腐蝕時間會導致金字塔結構過大、過密,降低硅片的機械強度;而過短的腐蝕時間則會導致金字塔結構過小、過疏,降低陷光效果。

五、總結

光電硅片生產工藝流程中的制絨環節是提高太陽能電池光電轉換效率的關鍵步驟之一。通過嚴格控制堿溶液的濃度和溫度、加強硅片清洗工作、控制腐蝕時間等措施,可以制備出具有優良陷光效果的單晶硅片,為太陽能產業的發展作出更大的貢獻。

愛疆微信

愛疆微信

在線

在線

咨詢

咨詢

關注

關注